お知らせ

2021年7月20日表面改質(特許製法)技術について」寄稿原文のご紹介

~寄稿原文~

「表面改質(特許製法)技術について」

軟質素材やエンプラ素材への加飾の可能性

■目 的:

いままで諦めていた難付着素材への接着性付与をより安全に、より環境に配慮した中で、

表面の均一性を追求することを真空蒸着(PVD)装置での製法開発に取り組むことを目的

として社内開発に着手した。

■結 果:

真空装置を使用し素材表面に酸素を用いてプラズマを発生させ、プラズマ処理する酸素プ

ラズマ処理によって素材表面に水酸基を導入させ、水酸基と空気中の水分子との相互作用

により素材表面に付与された水によって改質され、水の存在化で形成する素材を塗布し、

表面に均一な官能基である酸素基を付与出来る結果が得られた。

高エネルギーの酸素プラズマで化学的な攻撃(ケミカルアタック)をかけて、素材表面に

適切なプラズマ状態をコントロールすることで、酸素基を素材表面に均一化が図られる。

処理時間は、わずか数十秒の処理時間で素材表面に良好な濡れ性が与えられる。

■結 論:

エンプラスチック樹脂(通称:エンプラ)の素材の中でポリアセタール樹脂に対して、

真空蒸着装置内で蒸着(イオンプレーティング)前にプラズマを用いて素材表面をクリー

ニングすると同時にイオン化分子の衝突により素材の表面温度を上昇させるボンバード

処理をして密着強度を均一に上げてから蒸着をするプロセスを応用することで均一に安

定した効果を得る結果なった。

背景

プラスチックは、私たちの暮らしの中にさまざまな製品に使用されております。

それらは日用雑貨から家電製品、自動車部品、建材部品、精密機器、医療機器、といった

生活や産業には無くてはならないものです。

これらのプラスチック製品の中には、デザイン性により色彩や美粧性、耐久性が要求され

る製品もあり、それらはプラスチック素材単独では達成できるものではなく、塗装などの

表面処理加工が必要とされます。

弊社は、そのようなお客様のニーズにお応えするため、表面加工技術の開発を進めており

ます。しかしながら、すべての素材に対して表面処理加工が容易にできるものではなく、

素材に応じた適切な前処理工程、塗装工程、塗料選定が必要とされます。

そこで、我々は表面処理加工が難しいとされる素材に対して、加工することができないか、

そして、新しい分野に挑戦できないかと技術開発を進めてまいりました。

表面加工が難しい素材として、ポリアセタール樹脂が挙げられますが、これらの樹脂は良好

な機械的特性を有し、優れた熱的特性や電気特性を有するとともに、耐疲労性に優れ摺動部

品、電気、電子機器、事務用機器、自動車などの部品や構造材料などとして広く使用されて

います。

ポリアセタール樹脂はその表面が化学的に極めて安定であるために、機能性に優れている一

方、塗料・インクを塗布する等によって表面層を形成することが難しいとされており、その

表面の接着性、塗装性が低く、加飾性に欠けるという課題があり表面処理加工が難しい素材

と称されています。

接着、塗装における場合、素材間でそれぞれの界面での共晶や接合反応がなければならない

構造でもあります。

接着原理に関し大きく寄与している原理に関して以下3点列挙します。

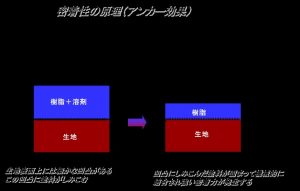

①アンカー効果

素材表面の孔や凹凸に塗料が入り込んで固化することでフックの返しが食い込む効果が発生

するこの状態、船の錨(アンカー)が海底に食い込む状態に似ていることからアンカー効果

と呼ばれる。生地表面上には細かな凹凸がありこの凹凸に塗料がしみ、凹凸にしみこんだ塗

料が固まって機械的に結合され強い密着力が発生するが、ポリアセタールは素材表面が蝋の

ワックスのようになめらかで引っかかりがないため機械的結合が期待できない。

(図1)

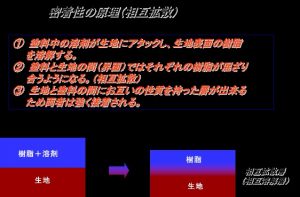

②相互溶解

異なる2種類の樹脂を混ぜたときお互いの一部ずつが溶かし合いお互いの性質を持った層が

できることである塗料に含まれている溶剤が素材表面を溶かすことにより素材と塗料の間に

お互いの性質を持った層ができるため両者は強く接着されるが、耐溶剤性が強いポリアセタ

ールは相互拡散の層が形成されない。

(図2)

③分子間引力

物質がナノメータレベルで接近すると引き合うことは知られているが、その引き合う作用に

対して、各物質間の距離の6乗に反比例する性質があり、近づけば近づくほど強く引き合う

(近づかないとくっつかない)しかし、ポリアセタール樹脂などのエンプラ(エンジニアリ

ングプラスチック)の世界では優れた機械性能をもつ一方、その反面、密着原理が得られな

い特性が一般的常識でもありました。

このポリアセタール樹脂の特性と照らし合わせると、密着や接着の世界とは程遠い素材です。

このような、密着性が困難とされ諦められてきた素材に対して結合原理を紐説き分子構造レ

ベルまで分析していくと、何とか加飾できないか、新たな技術として確立できないかと社内

の新技術開発会議でのテーマとして挙げ、素材表面を変化させる表面改質に視点を切かえク

リアーする事ができないかと長い道のりの開発検討がはじまりました。

従来の一般的な表面改質技術として、既に確立されていた技術について挙げます。

【フレーム処理】

バーナーの炎で酸素プラズマを発生させ素材表面を親水化させるものである。

炎を用いるため素材の熱変形、凹凸のある形状によっては改質ムラの可能性もある。

炎を素材にあてて表面を荒らして組成や構造を変化させることで素材が持つ性質に新たな機能

を付与してから塗装することで密着性を確保する。

【コロナ処理】

尖った電極に高電圧をかけて起きる放電のことで、放電のゆらめきが太陽のコロナに似ている

ことからその名がつけられた。コロナ放電の周囲では飛び出した電子が空気の分子などに衝突

することで表面の分子構造が変化し、素材表面が荒らされる。

樹脂表面に施された場合は表層に、親水性のカルボキシル基や水酸基ができるため、濡れ性が

向上する。

【イトロ処理】

フレーム処理バーナーで酸化炎を用いて酸化ケイ素成分をナノレベルで素材表面に形成し改質

を行う。

これらの、技術を用いて接着性、塗装密着性の検証を行った。結果としては、どの処理におい

ても安定した機械特性や、効果の範囲が規制されたり、製品形状にも左右される状況であり、

安定した密着性を得ることは出来なかった。

しかしながら、表面を荒らして表面状態を変化させることにより密着性は上がり効果が期待で

きるのであれば弊社の真空装置を使用して素材表面を均一に荒らすテクスチャ効果の再現が出

来ないかに着目した。

真空蒸着装置を使用するに至ったのは、弊社の真空蒸着はイオンプレーティングを採用してお

り、蒸着の薄膜の強度を上げるために蒸着前にプラズマを用いて素材表面のクリーニングをす

ると同時にイオンの衝突により素材の表面温度を上昇させるボンバード処理をして密着強度を

均一に上げてから蒸着をしている。

このプラズマ処理は、素材表面を均一に処理することができるため、この技術を応用すること

で素材表面を均一に改質させることができるのではないかと、試行錯誤した結果、従来の表面

改質方法では安定した効果を得ることは出来なかったことが均一に改質するに至った。

実際の製法について説明いたします。

真空装置を使用し素材表面に酸素を用いてプラズマを発生させ、プラズマ処理する酸素プラズ

マ処理によって素材表面に水酸基を導入させ、水酸基と空気中の水分子との相互作用により素

材表面に付与された水によって改質され、水の存在化で形成する素材を塗布し、表面に均一な

官能基である酸素基を付与する手法となる。

高エネルギーの酸素プラズマで化学的な攻撃(ケミカルアタック)をかけて、素材表面に素材

を装置内で自転、後転をさせることや、適切なプラズマ状態をコントロールすることで、酸素

基を素材表面に均一化が図られる。酸素プラズマ処理を行わない場合に比べて酸素プラズマ処

理を行った場合には、わずか数十秒の処理時間であっても素材表面に濡れ性が良好な結果とな

る。

これが表面改質の原理となります。

この表面改質が維持された状態で、塗料に含まれているシアノアクリレート(C5H5NO2)は、空

気中の水分によって重合するため、水と反応する化学物質とが相互作用することで強い吸着力が

発生する。

これら表面改質と塗料を組み合わせることで、強い密着力が得られることになる。

具体的な事例について紹介します。

加飾事例(弊社で確認した例を紹介する。)

ポリアセタールは機械的強度と摺動性に富む素材である。機能性を阻害しないように摺動部には

加飾はせず、目に見える部分を中心に加飾している。例えば、リュックサックなどに使用されて

いるバックルはポリアセタールが採用されている。摺動部分にマスキングすることで塗料の入り

込みを抑え機能性を阻害しないようにしている。

目に見える外観部分のみ表面改質を行い、塗装と蒸着の組み合わせで輝度感を出すようにし高級

感を演出しており、カラーバリエーションも可能で今まで樹脂色だけであったがデザインの選択

肢が広がる。

(写真1(バックル))

シリコンゴム素材のスマホケースでは変形にも追従できる塗料と蒸着方法を採用し、曲げても引っ

張っても塗膜が割れない加飾も可能となっている。この表面改質は難付着素材への密着性の付与だ

けでなく塩ビ素材特有の可塑剤の製品上への滲み出し現象(ブリード)を抑え込むことができ、塗

料の濡れ性不均一のハジキ不良を減少させることも可能である。

エラストマー素材のブリードを抑えハジキ不良の抑制にも役立っており歩留まり向上の役割も担っ

ている。

写真2(ゴーグル)

テフロンフライパンへの加飾は全く意味がありませんが、くっ付かないはずのテフロンフライパン

でも表面改質することにより蒸着や塗装が可能であるがこれはあくまでこんな素材にも密着すると

いうアピールである。

写真3(フライパン)

フィギュアのような立体的で複雑な形状の素材に対しても、真空技術を用いた全方向処理すること

で密着にムラなく加飾が可能となっている。

今後の展開

商品の機械特性の優位性を生かしながら、外観部品にも多用化時代の幕開けであり、非機械特性優先

で成形時に色付けする事は出来ますが、デザイン性や他色加飾を求める事も弊社表面改質技術を用い

ることで、エンプラの機能性と、デザイン性を持った新たな商品分野へ提案できる技術であると確信

しております。

可能性を今以上に諦めず、これからも技術開発に妥協せず弊社では邁進して参ります。

諦める前に一度弊社にご相談頂き、新たな商品開発にもご協力できると自負しておりますので、何な

りとご相談頂ければ幸いです。

以上を持ちまして、株式会社トーシンの加飾付与可能な表面改質技術の紹介とさせて頂きます。

~寄稿原文~